И РАЗРУШАЮЩИЙ

КОНТРОЛЬ

лаборатория

контроля в Перми

Механические статические испытания

Механические статические испытания являются одним из видов разрушающего контроля, при котором материал объекта контроля (ОК) подвергается однократной медленно возрастающей, либо постоянной механической нагрузке, приводящей к его деформации или разрушению. При проведении таких испытаний определяются механические свойства материала ОК, такие как упругость, сопротивление малым и большим деформациям, сопротивление разрушению, характеристика пластичности и др. Чтобы полнее выявить эти свойства, применяются различные способы статических испытаний:

- испытание прочности на растяжение;

- испытание прочности на сжатие;

- испытание прочности на изгиб;

- испытание прочности на кручение,

которые относятся к основным разновидностям таких испытаний.

В качестве ОК для проведения каждого способа испытаний изготавливаются специальные образцы, удовлетворяющие требованиям соответствующих стандартов. Результаты испытаний определяются по показаниям тензометров, закреплённых на ОК, либо измерениями штангенциркулями или микрометрами.

Испытание прочности на растяжение является наиболее распространённым по сравнению с другими видами и позволяет за один опыт получить сразу несколько характеристик, определяющих качество исследуемого материала. Такие испытания проводятся в разных температурных режимах:

- при комнатной температуре по ГОСТ 1497 – 84;

- при пониженных температурах от +10 до -100оС по ГОСТ 11150 – 84;

- при повышенных температурах до 1200°С по ГОСТ 9651 – 84.

Метод испытаний при комнатной температуре (20±5°С) позволяет определить основные характеристики ОК: временное сопротивление разрыву σв относительное сужение Ψ и удлинение δ образца после разрыва, пределы текучести (условный σ0,2 и физический σт), пределы упругости σуп и пропорциональности σпц,

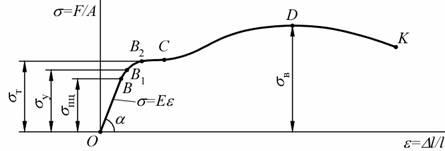

Образцы для проведения испытаний на растяжение следует выбирать по рекомендациям ГОСТ 1497, приложение 2 (цилиндрические образцы), или 3 (плоские образцы). Проводятся такие испытания на испытательных разрывных машинах с автоматической записью диаграммы испытаний в координатных осях: сила (F) – удлинение (Δl). На практике, для исключения влияния размеров образца, такие диаграммы перестраиваются в условные с координатными осями: напряжение (σ), деформация (ε).

В качестве примера на рис. 1 приведена условная диаграмма испытания малоуглеродистой стали с отмеченными на ней основными участками.

В качестве примера на рис. 1 приведена условная диаграмма испытания малоуглеродистой стали с отмеченными на ней основными участками.

σпц — участок упругой деформации; здесь, напряжение (σ) и деформация (ε) находятся в прямой пропорциональной зависимости (закон Гука). После снятия нагрузки, образец восстанавливается в своём исходном состоянии.

σу – максимальное напряжение, после которого в материале ОК начинаются пластические деформации (текучесть металла).

σт – предел текучести, при котором деформация растёт, а напряжение остаётся постоянным.

B2C – участок пластической деформации. Здесь в структуре материала ОК происходит сдвиг атомных слоёв по отношению друг к другу, в результате чего образец, после разгрузки, получает остаточную деформацию (пластическую) и не может возвратиться в исходное состояние. В процессе пластической деформации происходит нагрев образца, изменяется его электрическое сопротивление, а также акустические и магнитные свойства.

CD – участок, на котором за счёт пластической деформации материал ОК упрочняется (т.н. наклёп) и, соответственно, возрастает его сопротивление вплоть до предела прочности (σв).

DK – участок локальной текучести, где образуется местное сужение материала образца – «шейка», и дальнейшее его деформирование приводит к разрушению металла.

По данной методике проводятся испытания прочности на растяжение тонких металлических листов с учётом требований ГОСТ 11701-84, а также проволоки (ГОСТ 10446-80), труб (ГОСТ 10006-80), арматурной стали (ГОСТ 12004-81),

При пониженных температурах определяются, в основном, те же характеристики, что и при комнатной температуре, а к обозначению само́й характеристики добавляется цифровой индекс, например σт(-80) – предел текучести при температуре -80оС.

Для проведения таких испытаний рекомендуется использовать аппаратуру соответствующую ГОСТ 1497-84, где рабочее пространство разрывной машины позволяет установку криокамеры с удлинительными штангами, к которым крепятся испытательные образцы. При этом должно обеспечиваться надёжное центрирование испытательного образца в захватах машины.

Охлаждающими жидкостями для этих случаев служат смеси различных спиртов и других незамерзающих жидкостей с хладагентами (жидкий азот N2, твёрдая углекислота СО2 и др.) в различных пропорциях. Охлаждение образцов можно проводить и в газовой среде. Охладители не должны быть взрывоопасными, токсичными и агрессивными.

Испытание образцов при повышенных температурах (до 1200 оС) проводят по той же методике, что и при нормальной температуре. Отличие состоит в размерах и типе пропорциональных испытательных образцов, приведённых в приложении к ГОСТ 9651 – 84, а также в применении нагревательного оборудования и приборов, контролирующих и поддерживающих заданный температурный режим.

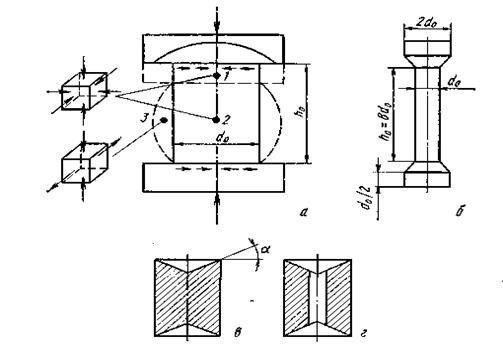

Испытание прочности на сжатие. Методика проведения испытаний прочности на сжатие регламентируется ГОСТом 25.503-97 и производится, как правило, на таком же оборудовании, что и растяжение; при этом для устранения возможного перекоса образца применяются различные направляющие приспособления (например, шаровой вкладыш в верхнем захвате машины рис. 2а).

Испытание прочности на сжатие. Методика проведения испытаний прочности на сжатие регламентируется ГОСТом 25.503-97 и производится, как правило, на таком же оборудовании, что и растяжение; при этом для устранения возможного перекоса образца применяются различные направляющие приспособления (например, шаровой вкладыш в верхнем захвате машины рис. 2а).

При сжатии образца на его торцовых гранях появляются силы трения, препятствующие горизонтальной деформации, и он приобретает форму «бочки» (рис. 2а). Для уменьшения сил трения применяют такие меры, как:

- введение между контактными поверхностями образца и опорных плит различных прокладок и смазок;

- использование образцов и подкладок с коническими торцами (рис. 2в);

- сверление в образце центрального отверстия, снимающего напряжения на острие конуса (рис. 2г).

При испытании на сжатие пластичные материалы, как правило, не разрушаются, а сплющиваются, поэтому такие испытания проводятся, в основном, для хрупких материалов. Предел прочности (σсж) определяется отношением разрушающей нагрузки (Р) к первоначальной площади сечения (F): σсж = P/F (МПа или кгс/см2).

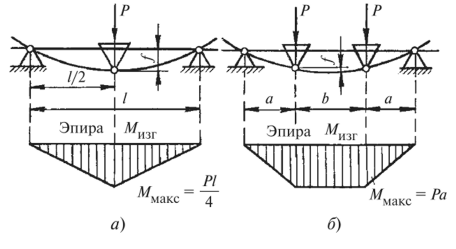

Испытание прочности на изгиб регламентируется ГОСТ 14019—80 и проводятся по двум основным схемам (рис. 3 а. б).

Испытание прочности на изгиб регламентируется ГОСТ 14019—80 и проводятся по двум основным схемам (рис. 3 а. б).

- приложением сосредоточенной нагрузки (Р) к середине пролёта между опорами (l/2 на рис. 3а), при этом изгибающий момент Мизг = Pl/4;

- приложением двух, равноудалённых (а) от опор сосредоточенных нагрузок (рис. 3б), создающих на этом участке чистый изгиб, при котором Мизг = Ра/2.

Испытания на изгиб дают возможность определять напряжения (σ) при различных нагрузках и стрелу прогиба (f) испытательного образца

Испытания прочности на кручение определяются требованиями ГОСТ 3565-80 и проводятся для материалов, предназначенных для изготовления деталей работающих на вращение (валы, свёрла, торсионы, болты и пр.). Такие испытания выполняются как для пластичных материалов, так и для хрупких и позволяют определить все свойства и характеристики ОК.

Механические динамические испытания

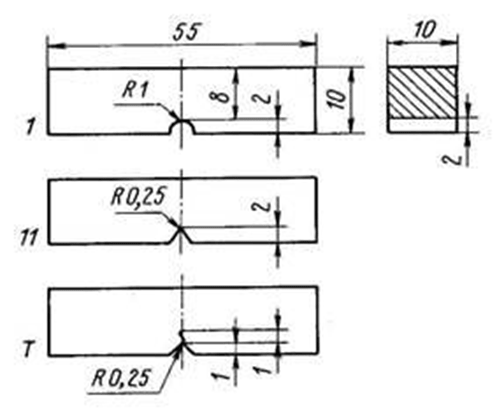

Механические динамические испытания – это один из видов разрушающего контроля, при котором объект контроля (ОК) подвергается ударной нагрузке длительностью не более сотых долей секунды со скоростью деформации ≈ 102 с-1. В качестве ОК, в соответствии с требованиями ГОСТ 9454-78 (черт. 1 – 3), изготавливаются специальные испытательные образцы (рис. 1).  Стандартный образец представляет собой четырёхгранную призму размерами 10х10х55 мм, где посередине одной из граней выполняется надрез (концентратор). Он может быть U-образной формы с шириной и глубиной впадины 2 мм и радиусом закругления 1 мм, или V-образной с глубиной 2 мм и радиусом 0,25 мм, либо в виде трещины, нанесённой на специальном стенде

Стандартный образец представляет собой четырёхгранную призму размерами 10х10х55 мм, где посередине одной из граней выполняется надрез (концентратор). Он может быть U-образной формы с шириной и глубиной впадины 2 мм и радиусом закругления 1 мм, или V-образной с глубиной 2 мм и радиусом 0,25 мм, либо в виде трещины, нанесённой на специальном стенде

Основной, а зачастую и единственной, выходной характеристикой, при динамических испытаниях образцов с надрезом, является ударная вязкость (КС), которая зависит от состава металлов и сплавов , а также от их структуры; она определяется отношением:

КС=К/F0, где К – величина работы, израсходованной на разрушение образца;

F0 – первоначальная площадь поперечного сечения ОК в месте надреза.

Размерностью ударной вязкости (КС) является Дж/см2 (кгс×м/см2) и, в зависимости от формы концентратора, она обозначается: KCU, KCV, КСТ (с усталостной трещиной).

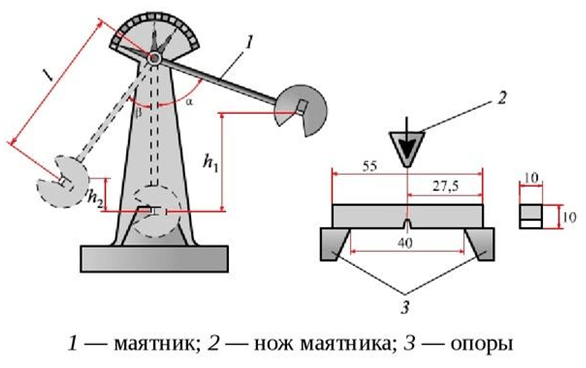

Динамические испытания на ударный изгиб регламентируются ГОСТом 9454-78 и проводятся на маятниковых копрах (рис. 2), запас энергии которых не превышает 300 Дж.  Рабочим органом копра является нож (2), закреплённый на тяжёлом маятнике (1) весом Р, свободно качающемся вокруг оси на подвеске длиной l.

Рабочим органом копра является нож (2), закреплённый на тяжёлом маятнике (1) весом Р, свободно качающемся вокруг оси на подвеске длиной l.

На специальные опоры (3) копра устанавливается ОК строго по траектории движения ножа и навстречу ему — гранью, противоположной надрезу (рис. 2). При проведении испытаний на ударный изгиб маятник отклоняется на угол α от вертикали, нож при этом поднимается на высоту h1 от ОК и закрепляется защёлкой. После того, как защёлка будет отпущена, маятник, под собственным весом, в свободном падении, при скорости от 4 до 7 м/с, в зависимости от типа и конструкции копра, нанесёт удар по ОК изогнёт и разрушит его. Продолжая движение после разрушения образца, маятник, за счёт оставшейся энергии, отклонится на угол β и «взлетит» на высоту h2.

Количество работы удара (К) по разрушению ОК определяется разностью потенциальных энергий маятника после его подъёма на высоту h1 и «взлёта» на высоту h2:

К = Р (h1 – h2).

При длине маятника l, имеем: h1 = l(1 — соsα), h2 = l(1 — соs β), а отсюда

К = Рl(соsβ — соsα). При постоянных Р и l для данного копра, работа рассчитывается по величине углов α и β. Если у копра угол α фиксирован, то его шкала может быть отградуирована в единицах работы.

Ударные испытания проводятся в разных температурных режимах: как при отрицательных температурах, так и при повышенных. Испытательные образцы для этих испытаний используются такие же, как и при комнатной температуре.

Испытания образцов на ударный изгиб при температурах от -100 до -269 оС регламентируются ГОСТом 22848-77. Образцы помещаются в криогенную камеру, где в жидком хладагенте при температуре ниже заданной на 2 – 6 оС их выдерживают в течение 15 мин., после чего извлекают из камеры и не позднее 3 – 5 с. испытывают. Для получения необходимых температур используются различные хладагенты:

- для температур от -100 до -180 – жидкий азот;

- — <> — до -253 – жидкий водород;

- — <> — до -269 – жидкий гелий.

При высокотемпературных испытаниях используется аналогичная методика. Нагрев образцов производится в муфельных печах с перегревом на +3 — +50 оС в соответствии с заданной температурой и, в зависимости от условий, в нейтральной атмосфере.

Для обозначения КС, определённой при высокой или низкой температурах, к индексу ударной вязкости добавляется цифровой температурный индекс , например: KCU+900 , KCV-60 и т.д.

Проведение динамических испытаний является необходимым требованием при выборе материалов, удовлетворяющих условиям их эксплуатации.

Контроль твёрдости

Твёрдость – это одна их механических характеристик материала объекта контроля (ОК); она определяет его способность оказывать сопротивление при вдавливании в его поверхностный слой индентора – другого, более твёрдого тела. Оценивается эта характеристика в единицах твёрдости и на этом основании делается вывод о качестве материала.

К настоящему времени разработано много методов контроля твёрдости различных материалов; эти методы подразделяются на статические и динамические и зависят от скорости приложения нагрузки. Разработками таких методов занимались многие известные изобретатели и учёные, именами которых они и названы:

- метод Бринелля;

- метод Роквелла;

- метод Виккерса;

- метод Шора;

- метод Польди и другие.

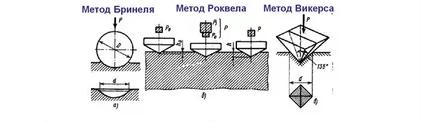

Метод Бринелля (рис. 1а) является статическим и регламентируется ГОСТом 9012-59. Определение твёрдости по Бринеллю производится путём вдавливания индентора в виде стального шарика соответствующего диаметра (D) в ОК при определённой нагрузке (P), приложенной к индентору строго перпендикулярно поверхности ОК. По истечении заданного времени выдержки нагрузка снимается и измеряется диаметр (d) получившегося отпечатка. Значение твёрдости по Бринеллю (HB) определяется делением нагрузки (Р) на сферическую площадь (F) отпечатка. Однако, для упрощения пользованием, таблицы твёрдости по Бринеллю составляются исходя из диаметра шарика (D), диаметра отпечатка (d) и величины нагрузки (Р). Число твёрдости обозначается цифрами и символом (например, 300 НВ).

Метод Бринелля (рис. 1а) является статическим и регламентируется ГОСТом 9012-59. Определение твёрдости по Бринеллю производится путём вдавливания индентора в виде стального шарика соответствующего диаметра (D) в ОК при определённой нагрузке (P), приложенной к индентору строго перпендикулярно поверхности ОК. По истечении заданного времени выдержки нагрузка снимается и измеряется диаметр (d) получившегося отпечатка. Значение твёрдости по Бринеллю (HB) определяется делением нагрузки (Р) на сферическую площадь (F) отпечатка. Однако, для упрощения пользованием, таблицы твёрдости по Бринеллю составляются исходя из диаметра шарика (D), диаметра отпечатка (d) и величины нагрузки (Р). Число твёрдости обозначается цифрами и символом (например, 300 НВ).

Метод Роквелла (рис. 1б) относится к статическим методам и определяется стандартом: ГОСТ 9013-59 (ИСО 6508-86). Для проведения этого контроля применяют в качестве индентора либо стальной шарик, либо алмазный конус, у которого угол при скруглённой вершине равен 120о.

Определение твёрдости производится по глубине погружения индентора в материал ОК. Нагрузка на индентор прикладывается последовательно в три этапа:

- приложение предварительной нагрузки (P0 = 10 кгс);

- приложение основной нагрузки (P), состоящей из предварительной (P0) и рабочей (Pраб) нагрузок, P = P0 + Pраб;

- снятие рабочей нагрузки, измерение глубины погружения индентора.

Измеряется твёрдость по Роквеллу в условных единицах, где за единицу принята величина погружения индентора на 0,002 мм. Из 11 шкал определения твёрдости наибольшее распространение получили шкалы A, B и C. К символу обозначения твёрдости (HR) добавляется буква, указывающая шкалу, по которой проводились измерения (HRA, HRB, HRC и т. д. до HRT), например, HRC 64.

Контроль твёрдости по Виккерсу также статический и регламентируется ГОСТом 2999-75 и ISO 6507. Проводится он путём внедрения в материал ОК индентора в форме алмазной пирамидки с квадратным основанием и углом при вершине, равным 136о. Нагрузка на индентор при этом может составлять: 1; 2; 2,5; 3; 5, 10, 20, 30, 50, 100 кгс, в зависимости от материала ОК и характера испытаний.

Вычисление значения твёрдости по Виккерсу (HV) выполняется после снятия нагрузки с индентора, затем определяется средняя диагональ (d) отпечатка индентора на ОК и, при известной нагрузке (P), делается расчёт по формуле: HV = 1,854×Р/d2 кгс/мм2 (Н/мм2, Мпа). На практике такие вычисления не делаются, а пользуются готовыми таблицами.

Метод Шора включает в себя два способа измерения твёрдости:

- способ упругого отскока;

- способ вдавливания.

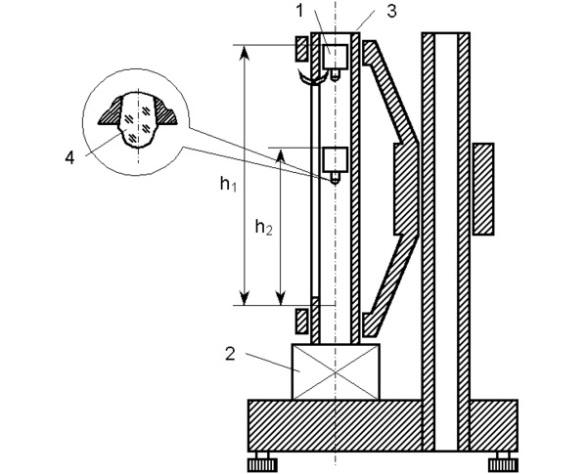

Способ упругого отскока (динамический) регламентируется ГОСТом 23273-78 «Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору)». Суть этого способа (рис. 2) заключается в определении твёрдости материала ОК (2) по высоте (h2) отскока индентора (4), падающего с определённой высоты (h1), после его удара о поверхность ОК.

Суть этого способа (рис. 2) заключается в определении твёрдости материала ОК (2) по высоте (h2) отскока индентора (4), падающего с определённой высоты (h1), после его удара о поверхность ОК.

Приборы-склероскопы (рис. 2) для таких измерений разработаны сами́м автором метода и, в зависимости от исследуемого металла, имеют некоторые отличия. Так склероскоп типа С комплектуется индентором массой 2,5 г и высота его отскока (h2) фиксируется визуально. Склероскоп типа D имеет индентор массой 36 г, а величина отскока регистрируется электронным либо механическим устройством. Число твёрдости включает в себя цифровое значение величины твёрдости и символ (HS) с указанием шкалы, по которой произведён отсчёт – например, 95 HSD.

Способ вдавливания применяется для определения твёрдости низкомодульных материалов, таких как эластомеры, пластмассы, каучуки, а также продукты их вулканизации. Приборы, которыми проводятся измерения твёрдости, получили название дюрометры (рис. 3).

таких как эластомеры, пластмассы, каучуки, а также продукты их вулканизации. Приборы, которыми проводятся измерения твёрдости, получили название дюрометры (рис. 3).

Основными элементами дюрометров являются:

- индентор в форме стержня из закалённой стали диаметром 1,1–1,4 мм;

- калиброванная пружина, нагружающая индентор;

- опорная площадка размером не менее 100 мм2 с отверстием диаметром 2,5–3,5 мм для выхода индентора;

- индикатор, отображающий величину определяемой твёрдости в условных единицах (от 1 до 100).

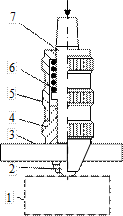

Метод Польди является динамическим. Суть его состоит в том, что посредством прибора Польди (рис. 4), одновременно в металл ОК (1) и эталонный образец (3), с известной твёрдостью, действием ударной нагрузки на боёк (7) внедряется индентор (2), представляющий собой стальной закалённый шарик. Сравнивая диаметры отпечатков от шарика в эталоне (d1) и ОК (d2), несложно определить число твёрдости материала ОК по Польди (HP):

Сравнивая диаметры отпечатков от шарика в эталоне (d1) и ОК (d2), несложно определить число твёрдости материала ОК по Польди (HP):

по приближённой формуле: HP = HB(d1)2/(d2)2, где НВ – твёрдость эталона по Бренеллю.

Результаты получаются приближёнными, поскольку твёрдость эталона определяется по методу Бренелля – статическим вдавливанием, а исследование ОК – динамическим, при котором твёрдость материала значительно выше статической.

На практике пользуются заранее составленными таблицами для разных

Спектрометрия

Спектрометрия (С) (масс-спектрометрия, масс-спектрометрический анализ, масс-спектрография) относится к средствам неразрушающего контроля (НК), являясь одним из его методов. В основу С положено разделение ионов паров различных веществ, газов и сложных смесей газов по их массовым числам, т.е. по отношениям их масс (m) к зарядам (m/е) в магнитном, электромагнитном и электростатическом полях.

Все химические элементы периодической системы Менделеева имеют свой индивидуальный спектр, благодаря чему существует возможность по этому спектру определить — из каких элементов состоит то или иное физическое вещество и процентное содержание этих элементов.

Для проведения анализов твёрдых и жидких веществ их предварительно, тем или иным способом, переводят в газообразное состояние. Затем атомы исследуемых газов подвергают ионизации, после чего получившиеся частицы-ионы рассортировываются в соответствии с их массами.

Масс-спектрометрический анализ нашёл своё применение в самых различных областях науки и промышленного производства. Наибольшее распространение он получил при проведении НК изделий, работающих под давлением или в условиях глубокого вакуума. Контроль герметичности таких объектов состоит в том, что оболочка изделия проверяется на возможность фильтрации пробного газа масс-спектрометром, настроенным на этот газ.

Принцип действия масс-спектрометра для контроля герметичности

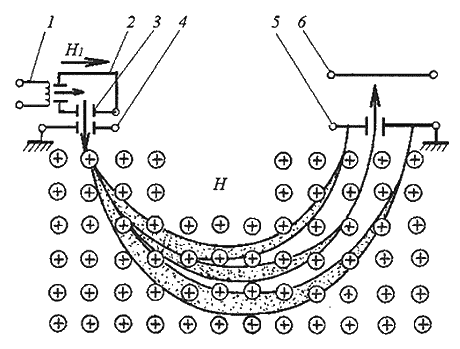

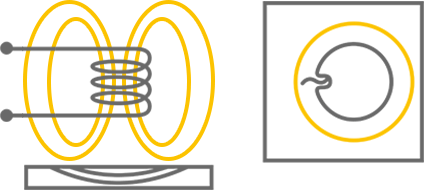

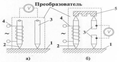

Масс-спектрометры, применяемые для контроля герметичности, состоят из трёх основных функциональных узлов: ионизатора, масс-анализатора и коллектора, оснащённых вспомогательными механизмами и приборами (селективными мембранами, вакуумметрами, вакуумными насосами и т.д.).

Ионизатор имеет камеру (2), в которую поступает пробный газ. От горячей спирали катода (1) в камеру излучается поток электронов, превращающих этот газ в положительные ионы (катионы) с зарядом е. Диафрагмы (3 и 4) формируют пучок ионов и определяют его направление, а разность потенциалов между ними разгоняет ионы до энергии mv2/2 = eU0, где v –скорость, определяемая их массой; она различна для ионов разных элементов.

В масс-анализаторе, куда на своём пути попадают ионы, создаётся постоянное магнитное поле (Н), направленное перпендикулярно ионному потоку. На ионы, летящие в магнитном поле, действует лоренцева сила (evH), делающая их траекторию в виде окружностей, радиусы которых также зависят от массового числа (m/е). Эта сила отклоняет ионы на 180о, причём, выходя из ионизатора пучок несколько расходится, а в конце траектории опять фокусируется в полоску.

Коллектор (6) является конечным пунктом на пути пучка ионов, где они регистрируются. С коллектора ионный ток подаётся на вход электронного устройства для дальнейшего усиления, преобразования, измерения и обработки информации. Перед коллекторными пластинами устанавливается входная диафрагма (5), щель которой располагается в фокусе пучка ионов пробного газа, отсекая спектры ионов фона.

В качестве пробного газа рекомендуется применять вещества, обладающие высокой текучестью при небольшой молекулярной массе. Кроме того, они не должны загрязнять объекты контроля (ОК) и оказывать на них вредного воздействия, а также быть недорогими и безопасными для здоровья человека. К таким веществам относятся инертные газы – аргон и гелий; в особых случаях применяются другие пробные газы. Чаще всего в масс-спектрометрах применяется гелий, т.к. его массовое число на 25% меньше чем у ионов ближайших газов, что делает минимальным радиус траектории ионного пучка и, следовательно, размеры самого́ прибора.

Проведение масс-спектрометрического НК регламентируется требованиями ГОСТ 28517-80, который определяет способы проведения, действия и их последовательность в каждом конкретном случае:

- способ обдува;

- способ щупа;

- способ барокамеры;

- способ вакуумных присосок;

- способ накопления.

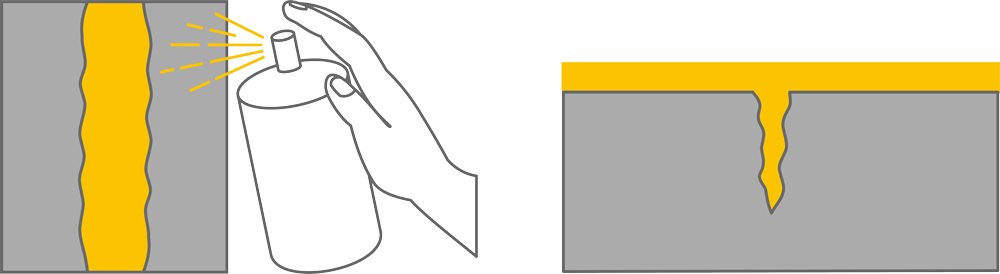

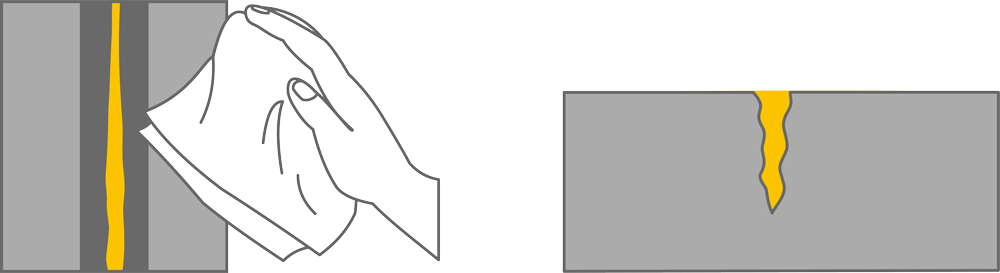

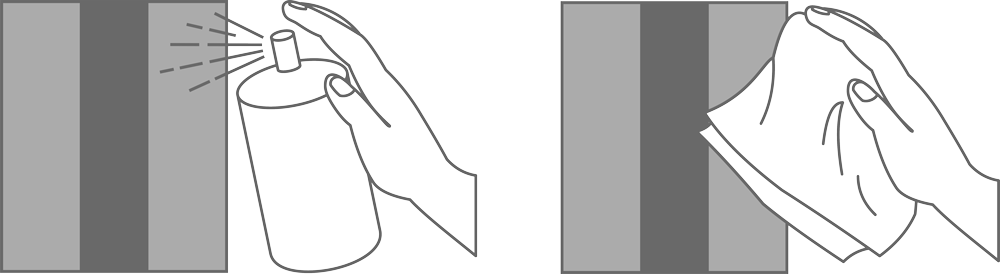

Способ обдува применяется для контроля вакуумных систем и их элементов, имеющих собственные средства откачки. В таких случаях, во внутренней полости ОК создаётся разрежение, а наружная оболочка его обдувается пробным газом, при этом регистрируется проникновение газа внутрь ОК.

Способы щупа, присосок применяются тогда, когда в ОК нельзя создавать разрежение. В этих случаях пробный газ подаётся в полость ОК под избыточным давлением, а его фильтрация фиксируется на наружной поверхности щупом или присоской. Кроме того, с помощью вакуумных присосок можно исследовать листовые материалы, обдувая ОК с одной стороны и устанавливая присоску с другой.

Способ барокамеры заключается в том, что герметичный ОК, заполненный пробным газом, помещается в барокамеру, к которой присоединяется масс-спектрометр и создаётся разрежение. По появлению или отсутствию пробного газа в барокамере судят о степени герметичности ОК.

К преимуществам С следует отнести:

- высокую чувствительность, по сравнении с другими методами НК;

- безопасность для персонала и ОК;

- высокую надёжность получения результатов, независимо от материала ОК;

- возможность исследования изделий различных размеров и форм;

- возможность электронного документирования результатов контроля.

Основным недостаткам С является сравнительно высокая стоимость приборов.

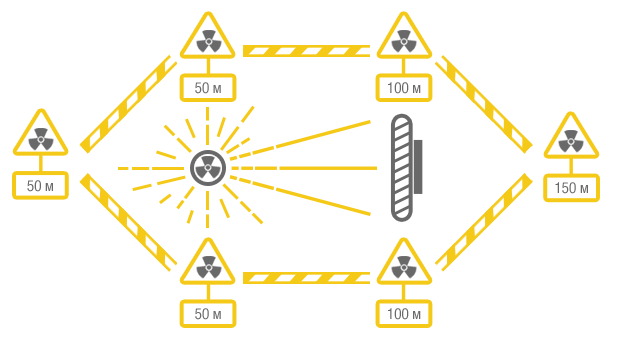

Рентгеновский контроль

Единственный прямой метод определения внутренних дефектов. Использует способность рентгеновских волн проникать сквозь различные материалы. Регистрируя распределение излучения на приемнике (рентген, пленки, цифрового детектора) можно судить о наличии дефектов.

86%

Внешние дефекты

Внутренние дефекты

Сложность проведения контроля

Время проведения

Типовая зона радиационной опасности при РК

Цифровая радиография (DR/CR)

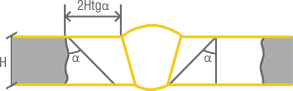

Прямая радиография на цифровой плоскопанельный детектор даёт технические и экономические преимущества. Производительность контроля, по сравнению с плёночной радиографией, заметно выше. Метод не требует применения реактивов и приобретения расходных материалов. Снимки имеют цифровой формат, отображаются в реальном времени и доступны к расшифровке на месте. ПО нашей лаборатории позволяет подгружать файлы к заключениям в онлайн-сервис для заказчиков.

Контроль выполняется с использованием программно-аппаратного радиографического комплекса «Цифракон», работающего с генераторами до 450 кВ. Платформа идеально подходит для измерения глубины коррозионного утонения, контроля литых изделий, сварных швов металлоконструкций, где результаты будут соответствовать первому классу чувствительности по ГОСТ 7512-89. Есть методики контроля трубопроводов с рабочей средой при температурах до +100 °C без вывода из эксплуатации.

В ряде случаев, контроль можно автоматизировать. Для контроля стыков магистральных трубопроводов Ø 500-1420 мм разработана механическая система перемещения детектора по окружности кольцевого сварного соединения. Рентгеновский аппарат устанавливается на самоходный кроулер, а просвечивание осуществляется из центра трубы. Установка бандажа системы на стык занимает около минуты. Кроулер и радиографическая система питаются от аккумуляторов.

Ультразвуковой контроль

Распространенный метод неразрушающего контроля для определения внутренних дефектов. Основан на исследовании распространения и отражения акустических волн преимущественно в ультразвуковом спектре (0,5 — 25 МГц)

Rz40

Используйте для зачистки лепестковый круг

Внешние дефекты

Внутренние дефекты

Сложность проведения контроля

Время проведения

| Толщина стенки | Ширина зачистки |

| 6 | 75 |

| 7 | 75 |

| 8 | 75 |

| 9 | 80 |

| 10 | 82 |

| 11 | 100 |

| 12 | 100 |

| 13 | 110 |

| 14 | 115 |

| 15 | 115 |

Ультразвуковой контроль (УЗК) является одним из самых востребованных методов неразрушающего контроля (НК). Этот метод основан на исследовании прохождения акустических волн ультразвукового (УЗ) диапазона с частотой 0,5 – 25 МГц в различных материальных средах.

В однородной материальной среде звуковые волны распространяются по неизменной прямолинейной траектории с неизменной скоростью. Изменение траектории и скорости происходит при переходе акустической волны из одной среды в другую на их границе раздела. Эти изменения находятся в непосредственной связи с акустическим сопротивлением граничащих сред и, в зависимости от угла падения волны, проявляются в виде отражённых, а также преломлённых — продольных и поперечных — волн. Чем больше различаются акустические сопротивления, тем выше коэффициент отражения.

Такие особенности распространения УЗ волн позволяют применять их для исследования различных материалов на предмет однородности внутренней структуры. Для проведения этих исследований в объект контроля (ОК) направляется акустический сигнал УЗ частоты, который, после сканирования ОК, улавливается датчиком приёмного устройства. По амплитуде отражённого сигнала и его месте на шкале прибора делается вывод об отсутствии либо наличии дефектов в исследуемом веществе и их основных параметрах.

УЗК нашёл применение в большинстве отраслей промышленности, строительства, транспорта. Он является обязательным при изготовлении железнодорожных рельсов, производстве деталей авиадвигателей, прокладке магистральных трубопроводов, возведении энергетических объектов и изготовлении других ответственных изделий. Наибольшее распространение этот метод получил при дефектоскопии сварных швов.

Возбуждение УЗ акустических волн в ОК возможно несколькими способами, среди которых преимущественное положение занимают пьезоэлектрические преобразователи — приборы, построенные на основе пьезоэлектрического эффекта. Главным рабочим органом в них является пьезоэлемент, представляющий собой пластинку, изготовленную из синтетического кварца (SiO2), либо из пьезокерамики типа ЦТС — цирконат-титанат свинца (Pb(ZrxTi1−x)O3), титаната бария (BaTiO3) и других сегнетоэлектриков.

Пьезоэлементы обладают свойством преобразовывать акустические колебания в электрические (прямой пьезоэлектрический эффект), а путём обратного пьезоэффекта – электрические сигналы в акустические колебания, что и положено в основу УЗК. В зависимости от выполняемой задачи и конструкции прибора пьезоголовка может быть подключена по схеме излучателя УЗ-колебаний, либо их приёмника, а также может совмещать эти функции.

На практике применяются несколько методов УЗК, среди них основные:

- теневой;

- зеркально-теневой;

- эхо-импульсный;

- эхо-зеркальный,

а также их разновидности и сочетания в различных комбинациях.

Теневой метод проводится двумя преобразователями, установленными с обеих сторон ОК. В этом случае один прибор является генератором, излучающим акустические волны, а второй приёмником, регистрирующим эти волны. Если на пути акустической волны встретится дефект, то он отразит и рассеет УЗ-поток или его часть, что и зарегистрирует дисплей приёмника.

Зеркально-теневой метод проводится также двумя преобразователями, но расположенными с одной стороны ОК. Он применяется для контроля объектов с параллельными противоположными сторонами. В этом случае анализируется сигнал, отражённый от противоположной стороны.

Эхо-импульсный метод – самый распространённый метод УЗК (рис. 1). Для его проведения используется один преобразователь, который генерирует УЗ колебания и он же принимает эхо-сигналы, отражённые от дефектов. Суть метода состоит в том, в ОК посылаются УЗ-сигналы длительностью 1–3 мкс через интервалы в 1–5 мс, во время которых происходит регистрация и обработка отражённых эхо-сигналов.

Эхо-зеркальный метод предполагает применение двух преобразователей – генератора и приёмника, расположенных с одной стороны ОК. В этом случае приёмник регистрирует эхо-сигналы, отражённые непосредственно от дефекта.

При проведении УЗК необходимо руководствоваться такими критериями как:

- чувствительность контроля, которая определяется минимальными размерами выявляемых дефектов, а проверяется и настраивается на стандартных образцах;

- разрешающая способность, определяющаяся как расстояние между двумя соседними дефектами, при котором они различаются как раздельные.

Выявленные при УЗК дефекты оцениваются исходя из амплитуды отражённой волны, которая является основным параметром контроля, а также из условных размеров дефекта и его формы.

Методы УЗК обладают целым рядом преимуществ, к которым можно отнести:

- малые затраты при проведении контроля;

- быстрое получение результатов;

- высокая чувствительность дефектоскопов;

- компактность и мобильность приборов;

- безопасность для здоровья персонала, и др.

К недостаткам можно отнести:

- сложность дефектоскопии веществ с крупнозернистой структурой, т.к. в таких структурах акустические волны быстро затухают;

- дефекты размером меньше длины волны не отражают её и остаются «невидимыми»;

- ограниченность информации о дефектах.

Неразрушающий контроль сосудов под давлением

Неразрушающий контроль основного металла

Неразрушающий контроль бурильных труб и манифольдов

Неразрушающий контроль нержавеющих сталей

Неразрушающий контроль технологических трубопроводов

Неразрушающий контроль сварных соединений трубопроводов

Неразрушающий контроль линии электропередач

Неразрушающий контроль резервуаров

Неразрушающий контроль котлов

Неразрушающий контроль трубопроводов тепловых сетей

Поры

Поры Трещины

Трещины Включения

Включения Непровары

Непровары Дефекты геометрии

Дефекты геометрии Дефекты проката

Дефекты проката Поры

Поры Трещины

Трещины Включения

Включения Непровары

Непровары Дефекты геометрии

Дефекты геометрии Дефекты проката

Дефекты проката

Поры

Поры Трещины

Трещины Включения

Включения Непровары

Непровары Дефекты проката

Дефекты проката

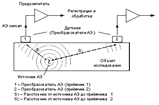

В качестве чувствительных элементов, реагирующих на акустические колебания, в большинстве приборов применяется пьезоэлектрические датчики, воспринимающие эти колебания (рис. 1) и преобразующие их в электрические сигналы. Сигналы от датчиков (часто совмещённых с предусилителями) по линиям связи поступают на вход электронных усилителей, затем проходят компьютерную обработку по специальной программе и полученная информация в наглядном виде выводится на дисплей. Сами датчики тем или иным способом (струбцины, хомуты, магниты, клей и др.) крепятся к ОК.

В качестве чувствительных элементов, реагирующих на акустические колебания, в большинстве приборов применяется пьезоэлектрические датчики, воспринимающие эти колебания (рис. 1) и преобразующие их в электрические сигналы. Сигналы от датчиков (часто совмещённых с предусилителями) по линиям связи поступают на вход электронных усилителей, затем проходят компьютерную обработку по специальной программе и полученная информация в наглядном виде выводится на дисплей. Сами датчики тем или иным способом (струбцины, хомуты, магниты, клей и др.) крепятся к ОК.  Для обнаружения наличия источника АЭ достаточно применить портативный прибор с одним датчиком (рис. 1), т.к. акустические волны распространяются на значительные расстояния и перекрывают целиком весь ОК. Чтобы определять координаты источников АЭ-сигналов, требуется применение многоканальной системы (рис. 2) с несколькими датчиками (преобразователями АЭ), по показаниям которых и вычисляются эти координаты.

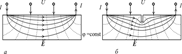

Для обнаружения наличия источника АЭ достаточно применить портативный прибор с одним датчиком (рис. 1), т.к. акустические волны распространяются на значительные расстояния и перекрывают целиком весь ОК. Чтобы определять координаты источников АЭ-сигналов, требуется применение многоканальной системы (рис. 2) с несколькими датчиками (преобразователями АЭ), по показаниям которых и вычисляются эти координаты. Метод электрических потенциалов (электропотенциальный) основан на регистрации потенциалов, распределяющихся по поверхности токопроводящего ОК при пропускании через него электрического тока. На контролируемую поверхность ОК через токоподводящие электроды (I) (рис. 1) подаётся постоянный или переменный ток, который возбуждает между ними электрическое поле (Е). Проходя расстояние между электродами (I), ток создаёт на каждом участке (Δs) разность потенциалов (ΔU), величина которой через измерительные электроды (U), расположенные на определённом расстоянии между собой, подаётся на вход электронной схемы, преобразующей эту информацию к удобному для чтения виду.

Метод электрических потенциалов (электропотенциальный) основан на регистрации потенциалов, распределяющихся по поверхности токопроводящего ОК при пропускании через него электрического тока. На контролируемую поверхность ОК через токоподводящие электроды (I) (рис. 1) подаётся постоянный или переменный ток, который возбуждает между ними электрическое поле (Е). Проходя расстояние между электродами (I), ток создаёт на каждом участке (Δs) разность потенциалов (ΔU), величина которой через измерительные электроды (U), расположенные на определённом расстоянии между собой, подаётся на вход электронной схемы, преобразующей эту информацию к удобному для чтения виду. Термоэлектрический метод основан на регистрации и измерении термо-ЭДС, возникающей в электрической цепи (рис. 2), образованной токопроводящим ОК (1) и помещёнными на него двумя электродами – горячим (2) и холодным (3), к которым подключён индикатор (V). Этот метод применяется при определении марок сталей, при контроле типов проводимостей полупроводниковых материалов и др.

Термоэлектрический метод основан на регистрации и измерении термо-ЭДС, возникающей в электрической цепи (рис. 2), образованной токопроводящим ОК (1) и помещёнными на него двумя электродами – горячим (2) и холодным (3), к которым подключён индикатор (V). Этот метод применяется при определении марок сталей, при контроле типов проводимостей полупроводниковых материалов и др.